Satu hal yang paling saya khawatirkan: adanya perbedaan dari satu batch ke batch berikutnya. Jadi, saya membuat sistem yang mencegah perbedaan itu sebelum terjadi.

Anda dapat mengetahuinya dengan data. Saya mencatat setiap siklus panas, mengontrol tungku dengan PLC lingkar tertutup (closed-loop PLC), menguji kekerasan dan kedalaman lapisan keras (case depth) per batch, memotong sampel untuk struktur mikro, dan membagikan laporan lengkap yang terikat pada PO Anda. Saya melakukan kalibrasi ke standar internasional dan memublikasikan tingkat penolakan.

Anda mungkin menginginkan bukti, bukan janji. Anda akan mendapatkannya. Saya memberikan kurva mentah, ringkasan lembar, rencana pengambilan sampel, log kalibrasi, dan ID batch yang dapat dilacak. Anda dapat mengaudit langkah apa pun di kemudian hari. Hal ini menjaga risiko Anda tetap rendah dan merek Anda aman.

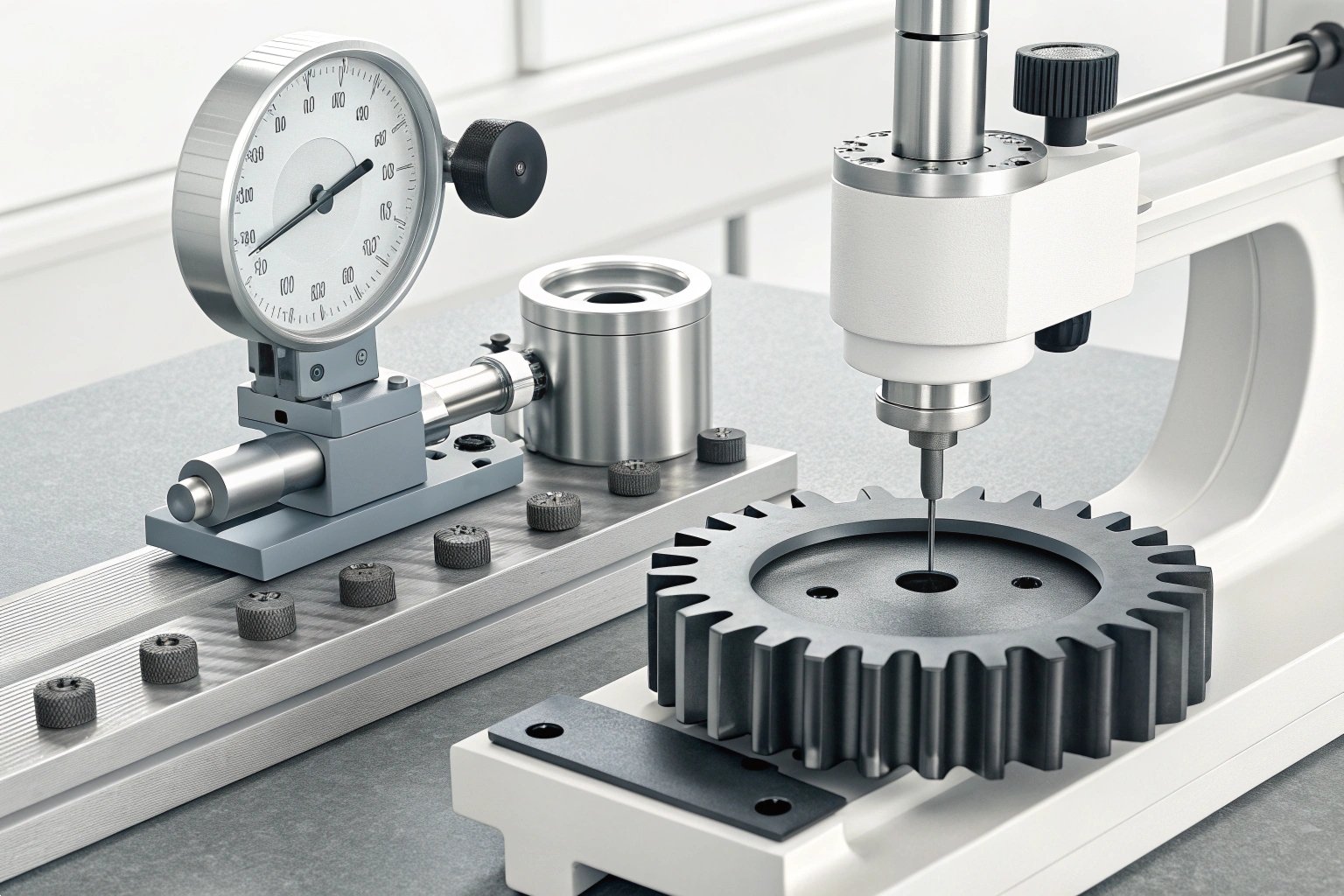

Metode apa yang Anda gunakan untuk memantau perlakuan panas (misalnya, kekerasan, kedalaman lapisan keras)?

Saya pernah melihat suku cadang lolos satu kali dan gagal berikutnya. Itulah mengapa saya menguji baja, siklus, dan hasilnya. Saya tidak hanya percaya pada satu titik.

Saya menggunakan sensor dalam proses dan pengujian pasca-proses. Saya mencatat suhu dan waktu, mengontrol pendinginan dan agitasi, kemudian memverifikasi dengan uji kekerasan, lintasan mikro-kekerasan untuk kedalaman lapisan keras, dan metalografi. Saya juga menjalankan grafik SPC dan mengunci proses ketika tren menyimpang.

Apa yang saya ukur dan mengapa

Saya mengawasi seluruh rantai. Saya memverifikasi tingkat dan kebersihan baja 1 yang masuk. Saya mencatat titik setel tungku dan suhu aktual. Saya mengontrol atmosfer dan potensi karbon untuk zona karburasi 2. Saya memantau suhu oli pendingin dan agitasi. Saya menguji properti akhir agar sesuai dengan spesifikasi Anda.

- Kekerasan: Rockwell HRC untuk ujung gigi (tooth tips) dan bidang kontak roller (roller treads); HBW untuk inti (cores) jika diperlukan.

- Kedalaman lapisan keras (Case depth): Lintasan mikro-kekerasan ke batas 50 HRC (atau batas Anda).

- Struktur Mikro: Penampang melintang (cross-sections) yang tergores untuk mengonfirmasi martensit temper di lapisan keras 3, inti bainitik/perlitik yang tangguh, tanpa karbida jaringan, tanpa lapisan putih.

- Dekarburasi: Periksa adanya pita permukaan yang lunak.

- Distorsi: Ukur dimensi kritis setelah perlakuan panas 4.

- Keseimbangan tegangan sisa: Jendela proses diatur untuk membatasi retak.

Saya tidak mengandalkan satu pengujian. Saya melakukan pemeriksaan silang. Jika kekerasan baik tetapi kedalaman lapisan keras dangkal, saya menghentikan batch. Jika struktur mikro salah, saya menghentikan lini meskipun kekerasan terlihat baik. Ini mencegah "angka bagus, suku cadang buruk."

Rencana, frekuensi, dan batas sampel

Saya menggunakan rencana pengambilan sampel tetap yang dapat Anda adopsi atau ubah.

- 100% penyaringan visual dan dimensional setelah perlakuan panas.

- $\ge$10% pemeriksaan kekerasan per batch per lokasi kritis (gigi, bidang kontak, pelek).

- 2 coupon per 100 suku cadang untuk lintasan struktur mikro dan mikro-kekerasan.

- Minimum satu potongan metalografi penuh per batch, bahkan pada lot kecil.

- SPC pada rata-rata kekerasan dan rentang (X̄-R) 5, dengan aturan kontrol dan rencana reaksi.

Target umum untuk suku cadang undercarriage (kaki-kaki)

| Jenis Suku Cadang | Kekerasan Permukaan (HRC) | Kekerasan Inti (HBW/HRC) | Kedalaman Lapisan Keras Efektif (mm @ 50 HRC) |

|---|---|---|---|

| Gigi Sprocket | 52–58 | 28–36 HRC (sekitar 270–340 HBW) | 2.0–4.0 |

| Bushing Track Link | 58–62 | 30–36 HRC | 1.5–3.0 |

| Bidang kontak Carrier/Track Roller | 50–56 | 25–32 HRC | 2.0–3.5 |

| Pelek Idler | 50–56 | 25–32 HRC | 2.0–3.0 |

Saya menetapkan alarm ketika pembacaan apa pun mengarah ke batas. Saya menahan lot jika dua pembacaan berturut-turut mendekati batas. Saya hanya melepaskan ketika batch mencapai tujuan kekuatan dan ketangguhan.

Bisakah saya mendapatkan laporan perlakuan panas untuk pesanan khusus saya?

Saya dulu hanya mengirimkan COA (Certificate of Analysis). Itu tidak cukup. Pembeli tidak bisa melihat siklusnya. Saya mengubahnya. Sekarang saya membagikan data lengkap yang dapat Anda percayai.

Ya. Saya melampirkan laporan batch ke PO Anda. Itu mencakup ID tungku, operator, data termokopel, kurva waktu-suhu, waktu perendaman, atmosfer, detail pendinginan, peta kekerasan, kedalaman lapisan keras, foto struktur mikro, dan label lolos/gagal. Saya menandatanganinya dan menyimpannya selama sepuluh tahun.

Apa yang disertakan dalam laporan

Saya membuatnya sederhana untuk dibaca dan cukup mendalam untuk diaudit. Anda mendapatkan ringkasan satu halaman dan paket data.

- Batch dan keterlacakan: PO, perintah kerja (work order), nomor panas/batch, kode tanda laser pada suku cadang.

- Info tungku: ID, pemetaan zona, status kalibrasi saat berjalan, tanggal SAT/TUS.

- Data siklus: pemanasan awal, suhu dan waktu austenitisasi, laju tanjakan (ramp rate), waktu perendaman (soak time).

- Atmosfer: potensi karbon (jika berlaku), laju aliran, titik embun (dew point).

- Pendinginan: jenis medium, suhu, kecepatan agitasi, waktu transfer.

- Temper: suhu dan waktu, jumlah temper.

- Hasil: kekerasan berdasarkan lokasi, lintasan mikro-kekerasan, kedalaman lapisan keras, mikrograf.

- Disposisi: lolos, pengerjaan ulang, atau tolak, dengan nomor NCR jika ada.

- Tanda tangan: operator, insinyur QC, manajer QA.

Saya mengirimkan laporan sebagai PDF, ditambah data CSV untuk sistem Anda, jika Anda menginginkannya. Saya juga mengirimkannya per lot dan per karton pengiriman ketika Anda memintanya. Saya dapat menyertakan laporan di dalam kotak dan di portal Anda.

Contoh cuplikan data laporan

| Kolom | Contoh nilai |

|---|---|

| PO Pelanggan / WO | PO# US-45933 / WO# HT-24-1107 |

| ID Tungku | HTF-03 (3-zona, Kelas 3) |

| Mulai / akhir berjalan | 2025-10-14 08:22 / 2025-10-14 11:55 |

| Austenitisasi | 860°C selama 45 menit (±3°C) |

| Potensi Karbon | 0.90% (±0.05%) |

| Pendinginan | Oli 70°C, agitasi 60%, transfer 6 detik |

| Temper | 200°C selama 2 jam $\times$ 2 siklus |

| Kekerasan (ujung gigi) | 55.2 / 55.6 / 55.1 HRC |

| Kekerasan inti | 30.8 HRC |

| Kedalaman lapisan keras (ECD @ 50 HRC) | 2.8 mm, 2.7 mm, 2.9 mm |

| Struktur Mikro | Lapisan martensit temper; inti perlit halus |

| Disposisi | LOLOS |

Anda dapat mencocokkan suku cadang apa pun dengan laporan melalui tanda laser 6. Saya menyimpan semua log mentah, jadi jika Anda membutuhkan tinjauan yang lebih mendalam atau audit pihak ketiga, saya dapat membagikan file-nya.

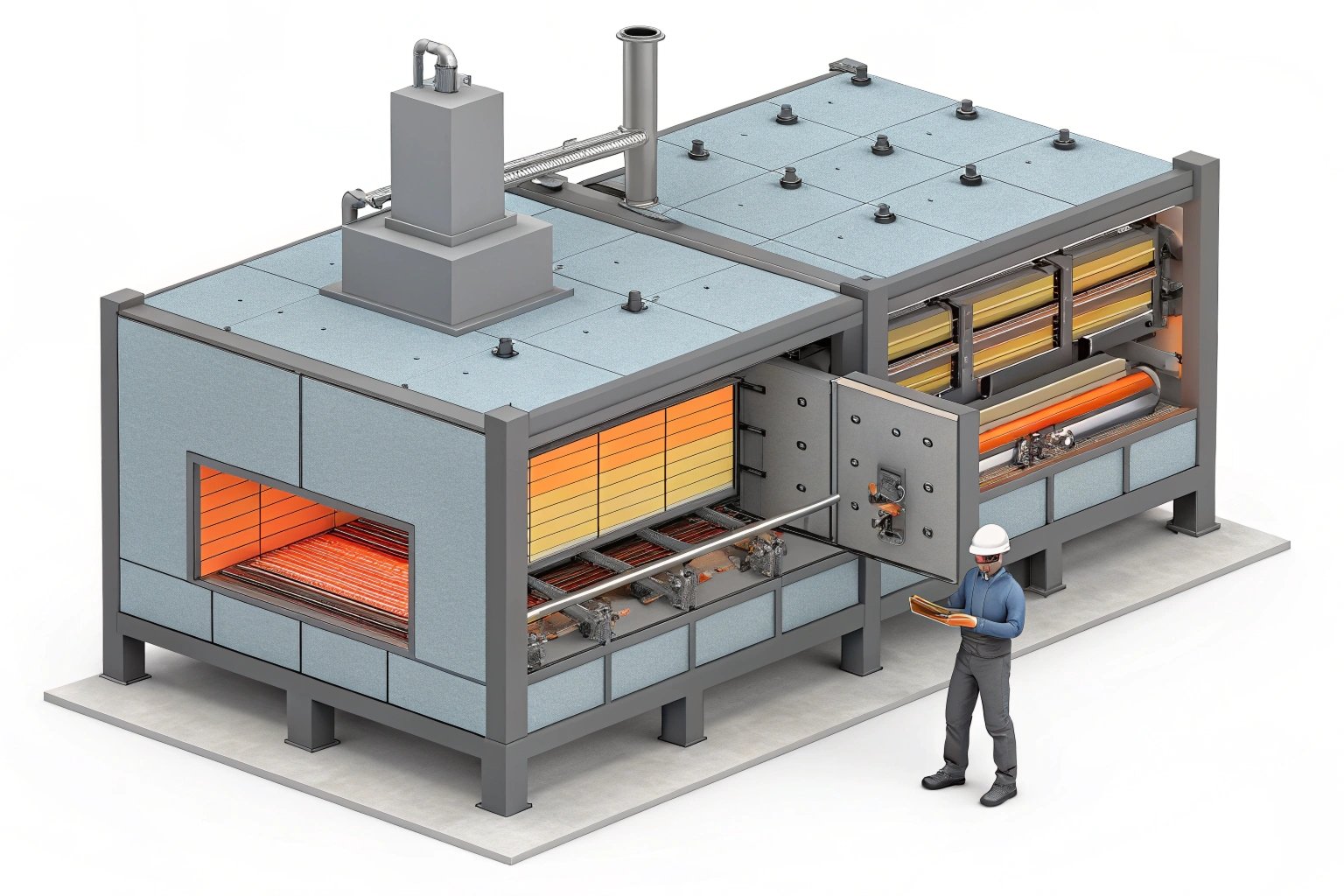

Bagaimana Anda mengkalibrasi tungku perlakuan panas Anda?

Saya tidak mempercayai tungku yang tidak terverifikasi. Penyimpangan tersembunyi di sensor dan zona. Jadi, saya melakukan kalibrasi pada jadwal yang ketat dan saya membuktikan keseragaman dengan survei.

Saya mengkalibrasi dengan termokopel yang dapat dilacak, melakukan Uji Akurasi Sistem (System Accuracy Tests), dan menjalankan Survei Keseragaman Suhu (Temperature Uniformity Surveys) pada irama yang ditetapkan. Saya memetakan zona, menyesuaikan kontrol, dan mengunci resep. Saya juga mengkalibrasi alat uji kekerasan dan memverifikasi sistem pendinginan pada rencana rutin.

Lingkup dan irama kalibrasi

Saya mengikuti rencana yang ketat. Saya menyimpan catatan dan label pada setiap aset.

- Kalibrasi instrumen: kontroler, perekam, dan sensor diperiksa dengan standar bersertifikat.

- SAT: membandingkan pembacaan sensor-kontrol tungku dengan instrumen uji yang dikalibrasi.

- TUS: memetakan suhu di banyak titik di zona kerja untuk menemukan titik panas dan dingin.

- Termokopel 7: kalibrasi TC baru dan bekas, termasuk kontrol batch kawat.

- Alat uji kekerasan: mesin Rockwell dan mikro-kekerasan dikalibrasi dan diverifikasi.

- Sistem pendinginan: kontrol suhu oli dan output agitasi diverifikasi.

Kontrol keseragaman

Saya melakukan TUS pada setiap zona kerja tungku. Saya berjalan pada titik setel target yang cocok dengan suku cadang kami. Saya menyesuaikan PID dan menyeimbangkan zona untuk menjaga keseragaman tetap ketat. Saya mengunci resep berdasarkan nomor suku cadang. Saya juga menyimpan catatan alarm dan pengakuan operator.

Ringkasan rencana kalibrasi

| Aset / Aktivitas | Metode | Frekuensi |

|---|---|---|

| Kalibrasi Instrumen | Pemeriksaan standar yang dapat dilacak | Setiap 6 bulan |

| SAT | Kontrol vs. instrumen uji | Bulanan (Kelas 3) |

| TUS | Survei 9–15 titik per titik setel | Triwulanan |

| Termokopel | Kalibrasi batch, log penggunaan | Setiap batch; ganti saat aus |

| Alat uji Rockwell | Blok verifikasi tidak langsung | Pemeriksaan harian; kalibrasi 6 bulan |

| Alat uji mikro-kekerasan | Blok uji bersertifikat | Pemeriksaan mingguan; kalibrasi tahunan |

| Oli pendingin | Viskositas, air, kontaminasi | Bulanan; ganti per spesifikasi |

Saya menjalankan studi MSA pada alat uji kekerasan 8. Saya melatih operator dan memberi mereka sertifikasi. Saya mengunci akses ke titik setel dengan login berbasis peran. Saya mencadangkan semua data. Saya menyimpan jejak audit. Saya dapat menunjukkan kepada Anda tiga plot TUS terakhir untuk tungku apa pun berdasarkan permintaan.

Berapa tingkat penolakan Anda untuk suku cadang yang gagal QC perlakuan panas?

Saya tidak menyembunyikan angka. Saya mengawasinya setiap hari. Saya menekannya dengan pekerjaan akar masalah dan pelatihan. Tujuannya adalah lolos yang rendah dan perbaikan yang cepat.

Rata-rata penolakan internal 12 bulan terakhir saya pada tahap perlakuan panas adalah 0,8%. Tingkat pengerjaan ulang dan pemulihan saya adalah 0,5%. Pengembalian eksternal saya untuk masalah terkait perlakuan panas adalah 0,06%. Saya bertindak atas tren apa pun dengan 8D formal dan saya membagikan laporannya.

Bagaimana saya mendefinisikan, mengukur, dan mengurangi penolakan

Saya mengklasifikasikan ketidaksesuaian pada tiga titik. Saya menghitung scrap (sisa) ketika suku cadang tidak dapat dipulihkan. Saya menghitung pengerjaan ulang ketika saya dapat memperbaikinya dengan pemanasan ulang atau gerinda. Saya menghitung lolos ketika pelanggan menemukannya. Saya menargetkan nol lolos.

Masalah perlakuan panas yang umum meliputi kekerasan kurang, kekerasan berlebih, kedalaman lapisan keras dangkal, lapisan keras berlebih, retak, dan bengkok di luar batas. Saya memblokir rilis saat masalah apa pun muncul. Saya menyortir 100% ketika ada keraguan. Saya tidak mengirimkan suku cadang yang "mungkin baik-baik saja".

- Penolakan internal (scrap) pada perlakuan panas: Rata-rata 0,8%, bulan terbaik 0,4%–0,6%.

- Pengerjaan ulang dan pemulihan: Rata-rata 0,5%, sebagian besar dengan re-temper atau re-induction.

- Hasil akhir setelah perlakuan panas: Rata-rata 98,7% di semua keluarga suku cadang.

- Pengembalian eksternal (penyebab perlakuan panas): 0,06% dari suku cadang yang dikirim.

Saya menjalankan audit berlapis 9 setiap hari. Saya menggunakan SPC untuk kekerasan dan kedalaman lapisan keras. Saya bertindak ketika saya melihat penyimpangan. Saya melatih operator tentang penundaan pendinginan, ukuran load, dan pemeriksaan sensor. Saya juga menyesuaikan desain perlengkapan untuk mengurangi distorsi.

Apa yang terjadi jika Anda atau lab menemukan masalah

Anda dapat memilih suku cadang secara acak dari batch mana pun. Anda dapat mengirimkannya ke lab pihak ketiga 10. Saya menyambutnya. Jika lab Anda menemukan kesalahan, saya memulai penahanan dalam waktu 24 jam. Saya membuka NCR dan mengeluarkan 8D dalam waktu 48 jam. Saya mendefinisikan ruang lingkup, menyortir stok, dan melindungi Anda.

- Saya menawarkan pengerjaan ulang jika aman. Jika tidak, saya mengganti atau mengkredit.

- Saya menanggung biaya pengujian terverifikasi berdasarkan perjanjian sebelumnya.

- Saya mempercepat penggantian dengan biaya saya ketika masalahnya adalah kesalahan saya.

- Saya membagikan akar masalah, perbaikan, dan bukti keefektifan.

Saya juga memberi Anda jejak balik penuh. Saya dapat menyebutkan tungku, waktu siklus, operator, dan shift. Saya dapat menunjukkan suku cadang mana yang berjalan sebelum dan sesudah. Saya dapat menunjukkan mengapa itu terjadi dan apa yang saya ubah agar tidak terulang.

Pekerjaan terstandardisasi dan keterlacakan

Saya menyimpan instruksi kerja standar untuk setiap nomor suku cadang. Saya menetapkan waktu dan suhu yang tepat. Saya melatih sesuai buku pedoman yang sama. Saya mengaudit langkah-langkahnya. Saya mengunci program. Saya menandai setiap suku cadang atau karton dengan kode batch. Kode ini terhubung ke semua log dan pengujian. Jika ada pertanyaan, saya melacaknya dengan cepat dan bertindak sebelum mesin Anda melihat risiko.

Kesimpulan

Anda mendapatkan perlakuan panas yang konsisten ketika saya mengontrol siklus, memverifikasi hasilnya, membagikan laporan lengkap, sering mengkalibrasi, dan bertindak cepat berdasarkan data.

Catatan Kaki

1. Jelajahi standar dan pertimbangan untuk berbagai tingkat baja yang digunakan dalam perlakuan panas. ↩︎

2. Pahami metode untuk mengontrol atmosfer dan kandungan karbon dalam tungku perlakuan panas. ↩︎

3. Informasi metalurgi terperinci tentang struktur martensit temper untuk kekerasan dan ketangguhan maksimum. ↩︎

4. Panduan untuk meminimalkan perubahan dimensi dan kebengkokan yang tidak diinginkan pada suku cadang setelah proses perlakuan panas. ↩︎

5. Pelajari tentang grafik Kontrol Proses Statistik (Statistical Process Control/SPC) untuk memantau dan mengontrol tren kualitas manufaktur. ↩︎

6. Pentingnya menggunakan penandaan laser untuk identifikasi permanen dan dapat dilacak pada suku cadang yang diproduksi. ↩︎

7. Tinjauan teknis tentang termokopel, sensor utama untuk pengukuran suhu yang akurat di tungku. ↩︎

8. Penjelasan tentang studi Analisis Sistem Pengukuran (Measurement System Analysis/MSA) untuk memastikan peralatan pengujian Anda akurat. ↩︎

9. Prinsip dan manfaat menggunakan audit proses berlapis untuk kepatuhan yang konsisten terhadap prosedur operasional. ↩︎

10. Temukan lab independen terakreditasi dan sumber daya untuk pengujian material dan verifikasi kualitas suku cadang pihak ketiga. ↩︎